Separieren Sie Reinstsubstanzen in vollautomatisierten Spezialanlagen

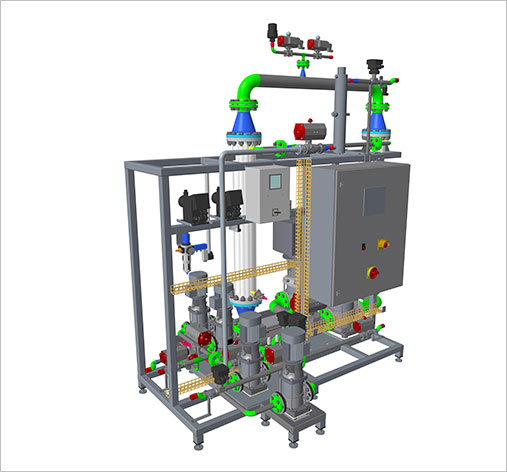

Hochentwickelte keramischen Metalloxidmembranen sind der Kern unserer Membrananlagen. Damit sind wässrige und nichtwässrige Filtrationen im Mikro-, Ultra- und Nanobereich möglich.

Unterschiedlichste Stoffgemische können so getrennt werden. Auch anspruchsvolle und schwer zu trennende Stoffsysteme, die sonst nur in mehrstufigen Prozessen behandelt werden können, lassen sich mit unseren Verfahren einfach und energieeffizient trennen. (z.B. Druckwechsel- und Schleppmittel-Rektifikation)

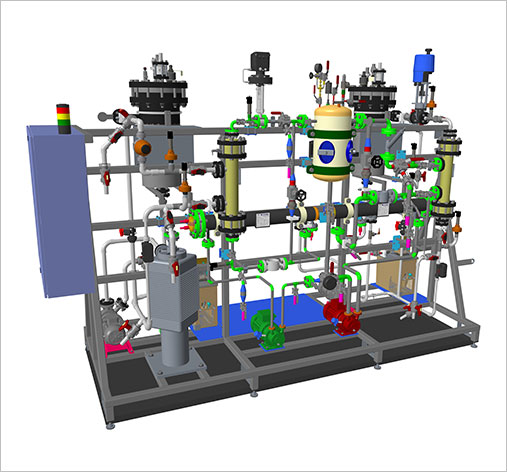

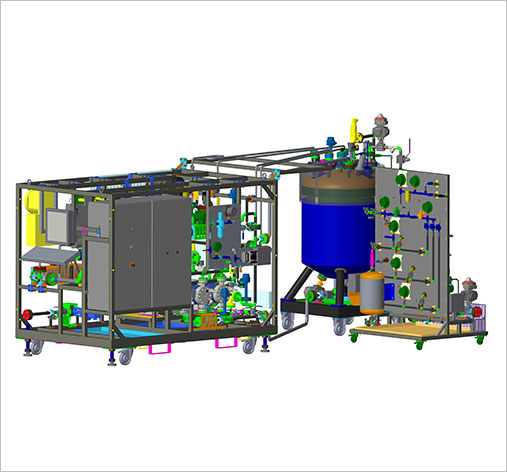

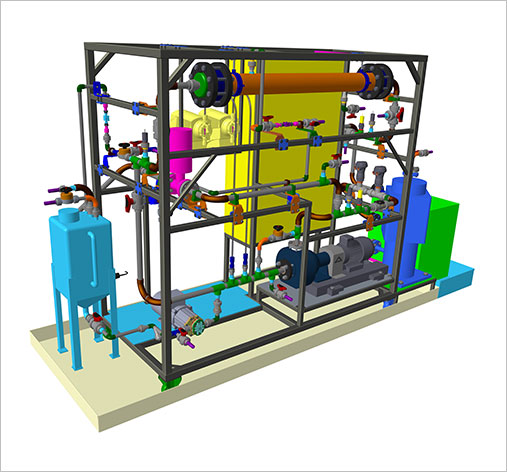

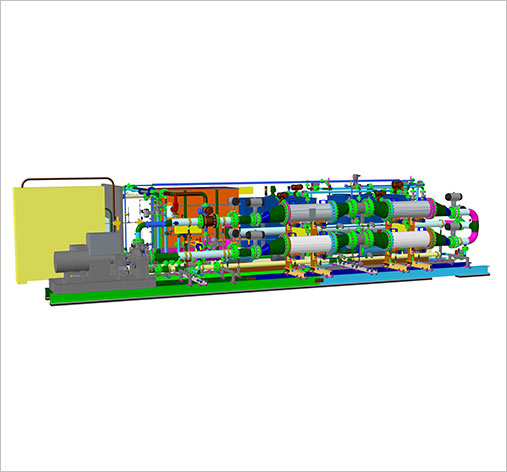

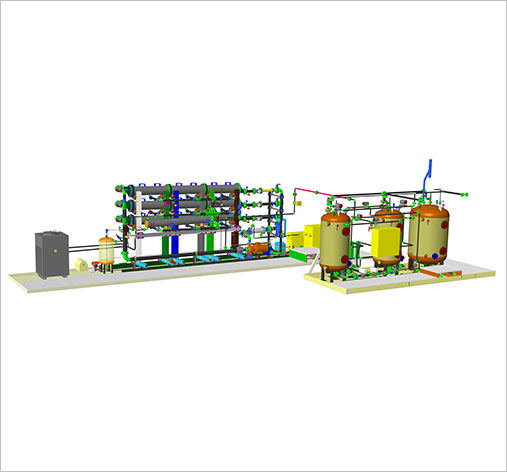

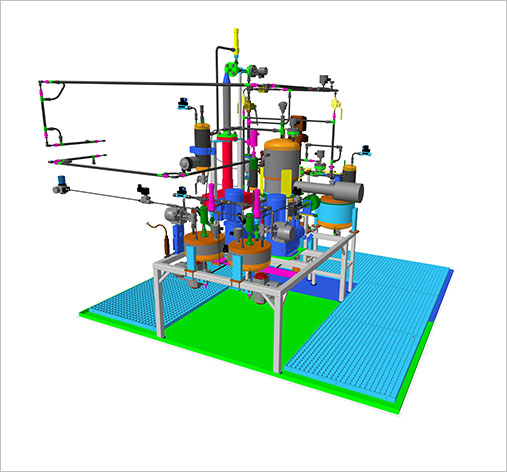

Medienanforderungen, Medienbedingungen, Parameter der Prozeßdurchführung sowie die Anforderungen an die Hardware einer Anlage definieren die Komplexität verfahrenstechnischer Anlagen. Diese Anforderungen und deren Wechselwirkungen an Schnittstellen sind die Grundlage an den Aufwand für das verfahrenstechnische Konzept. Sie bestimmen die Komplexität der Konstruktion einer Anlage.

Für Ihre Anforderungen entwickeln wir deshalb immer maßgeschneiderte Lösungen, die Sie wirklich weiterbringen. Von klein und einfach bis hoch komplex fertigen wir für Sie genau die Anlage, die Ihre Anforderungen optimal bedient.

Für eine Beratung steht unser Team Ihnen jederzeit zur Verfügung. Senden Sie uns Ihre Anfrage oder nehmen Sie telefonisch Kontakt auf.

Erfahrung für lange Haltbarkeit

Durch die Nutzung qualitativ hochwertiger Stoffe und unserer Erfahrung in Edelstahlverarbeitung erhalten Sie hochrobuste Anlagen.

Die Lebenserwartung unserer Systeme beträgt bei konstanter Nutzung in der Regel mindestens 10 Jahre bis mehrere Jahrzehnte. Je nach Anwendung und Belastung werden Verschleißteile regelmäßig erneuert und einzelne Komponenten überprüft und kalibriert. Zu erneuernde Komponenten sind bei uns jederzeit beschaffbar.

Skalierung für optimalen Einsatz

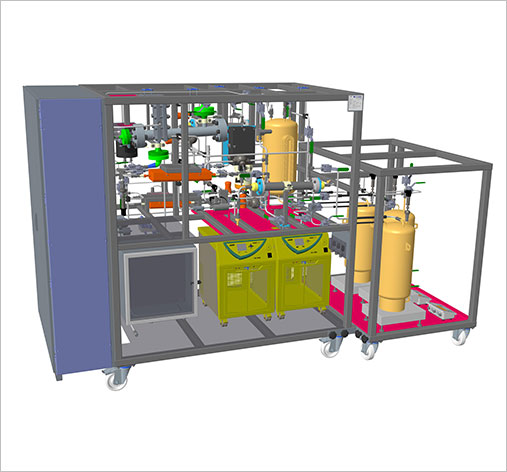

Von der kleinen Testanlage für den Abzug im Labor bis zu Hochleistungs-Industrieanlagen im Container fertigen wir genau nach Bedarf.

Unsere Konstruktionen können je nach Anforderung hochkompakt, freistehend oder in bestehende Anlagen integriert umgesetzt werden. Der Betrieb ist sowohl im Batch als auch kontinuierlich möglich.

Entwicklung für

individuelle Anwendung

Jede Membrananlage wird bei uns individuell entwickelt und auf Ihre Bedürfnisse optimiert. Wir nehmen uns Zeit für Sie, um alle Risikofaktoren zu bedenken und die beste Lösung zu finden.

Je nach Größe und Komplexität sind Lieferzeiten für Kleinstanlagen ab 4 Monaten, für Großanlagen ab 12 Monaten möglich. Änderungen sind im Engineering bis zur Fertigung der Anlage flexibel umsetzbar.

Langfristig gedacht für planbare Sicherheit

Wir informieren Sie regelmäßig über den aktuellen Projektstand und klären frühzeitig Änderungen und Risiken mit Ihnen ab. Vor der Inbetriebnahme vor Ort erfolgt eine Werksabnahme bei Andreas Junghans ®.

Bis zur Endabnahme am Bestimmungsort liegt das Risiko von Mängeln komplett bei uns. Auch im Anschluss werden Probleme im Rahmen der Garantie bis zu zwei Jahre lang durch uns behoben. Anschließende Serviceaufträge sichern Ihre Investition langfristig.

Technische Daten

- Betriebsdruck bis 100 bar, Betriebstemperatur bis 300°C

- Fertigung gemäß DGRL 2014/68/EU

- ATEX (Zone 1/2), GMP, WHG konforme Anlagen

- Werkstoffe: Edelstahl (V2A, V4A), Kunststoff (PP, PVC, PVDF)

-

Zertifikate und Zulassungen

- Herstellerqualifikation nach DIN EN ISO 9001:2015

- Herstellerqualifikation nachDIN EN ISO 3834-2

- Herstellerqualifikation Modul A1 nach AD 2000

- Herstellerqualifikation Modul A2 nach AD 2000

- Fachbetrieb nach § 19 I WHG

- Herstellerqualifikation Klasse B nach DIN V 4113-3

- Herstellerqualifikation CL1 nach DIN EN 15085-2

- Herstellerqualifikation Q2 nach DIN 2303

-

Anwendungsgebiete der Membranfiltration

- Entfernung von Farbstoffen aus Waschwässern der Textilveredelung

- Reinigung / Recycling von Lösemitteln

- Regeneration alkalischer, heißer Entfettungs- und Reinigungsbäder

- Entwässerung von Gas-/Flüssigkeitsgemischen

- Rückgewinnung von Metallen aus wässrigen Medien

- Entwässerung von Lösemitteln

- Diafiltration zur Entfernung gefährlicher Lösemittel

- Aufbereitung / Trennung von Gasgemischen

- Aufbereitung von Abwässern aus der Erdölindustrie

- Aufbereitung von Prozesswässern (Quickinfo: Prozesswasser) aus der Ölsandaufbereitung

- Trennung / Konzentrierung von Peptiden oder anderen bioaktiven Molekülen aus organischen Lösemitteln

- Zielgerichtete Gewinnung von Zellen aus Flüssigphasen

- Fraktionierung von Polymeren

Fragen Sie uns nach Ihrer Lösung

Betriebsdruck: 20 bar, Vakuum (10 mbar)

Temperatur: 200 °C

Betriebsdruck: 25 bar

Betriebsdruck: 6 bar

Temperatur: 130 °C

Betriebsdruck: 60 bar

Temperatur: 60 °C

Betriebsdruck: 6 bar

Temperatur: 40 °C

Betriebsdruck: 6 bar

Temperatur: 90 °C

Betriebsdruck: 35 bar

Temperatur: 130 °C

Betriebsdruck: 16 bar, Vakuum (20 mbar)

Betriebsdruck: 20 bar